- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

中国 シート設備 メーカー、サプライヤー、工場

すべてについてシート設備: 総合ガイド

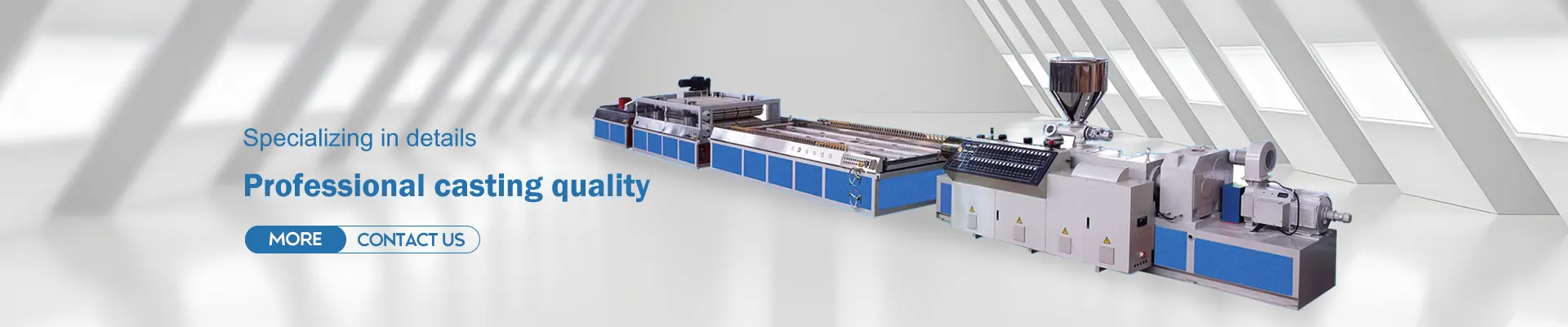

製造および材料加工の世界において、シート装置は基礎技術として立っています。このカテゴリには、プラスチックや金属から複合材料に至るまで、シート材料の製造、取り扱い、仕上げ用に設計された幅広い機械が含まれます。包装、建設、自動車、消費財のいずれの分野においても、最新の製品の機能と仕様を理解する必要があります。シート設備生産ラインを最適化し、製品の品質を確保し、競争力を維持するためには非常に重要です。このガイドでは、技術パラメータ、動作原理、ニーズに合った適切な機械を選択するための重要な考慮事項について詳しく説明します。

主な製品仕様と技術データ

当社の製品範囲シート設備精度、耐久性、高出力を実現するように設計されています。以下は、利用可能な標準モデルの詳細な内訳です。

技術パラメータリスト

- モデル指定:SE-2000、SE-3500、SE-5000、SE-7000シリーズ

- 主な機能:熱可塑性シートの押出およびカレンダー加工。

- 適用可能な材料:ABS、PP、PE、PS、PVC、その他エンジニアリングプラスチック。

- シート幅の範囲:1000 mm ~ 2500 mm (モデルに基づいて調整可能)。

- シート厚さの範囲:0.3mm~12.0mm。

- 生産能力:200kg/時間から1500kg/時間。

- メインドライブモーター電力:55kW~250kW。

- 加熱ゾーン:押出機バレル上の 5 ~ 8 ゾーン。

- 冷却システム:正確な温度制御を実現するマルチロール水循環冷却。

- 制御システム:自動操作のための HMI タッチスクリーン インターフェイスを備えた PLC。

- 電圧要件:380V/415V、3相、50/60Hz。

- 全体の寸法 (長さ x 幅 x 高さ):約12m×4m×3m(モデルにより異なります)。

詳細コンポーネント仕様表

| 成分 | 仕様 | 素材・技術 | 関数 |

|---|---|---|---|

| 押出機スクリュー | 直径: 90mm - 150mm。 L/D比: 32:1 - 36:1 | 窒化合金鋼/バイメタルライニング | 原料ポリマーを溶解、混合、加圧します。 |

| カレンダーロール | 直径: 400mm - 600mm; 3 または 4 ロール | 冷やし鋳鉄、硬質クロムメッキ | 溶融したプラスチックを正確な厚さのシートに成形します。 |

| 引き取りユニット | 可変速、ゴムコーティングされたプルロール | ACサーボモータドライブ | 制御された速度でシートをカレンダーから引き出します。 |

| カッティングシステム | フライングナイフまたはギロチンカッター | プログラマブル ロジック コントローラー (PLC) | 連続シートを所定の長さにカットします。 |

| ワインドアップユニット | 最大ロール直径: 1500mm;張力制御 | 空気圧コアチャッキングを備えた DC または AC モーター | 完成したシートを保管または輸送のためにロールに巻きます。 |

よくある質問 (FAQ)

新しいシート生産ラインの納品と設置にかかる標準的なリードタイムはどれくらいですか?

リードタイムはモデルの複雑さやカスタマイズによって異なります。標準モデルの場合、納期は通常、注文確認後 8 ~ 12 週間かかります。当社の技術チームによる設置と試運転には、施設に必要な基礎とユーティリティが準備されている場合、オンサイトでさらに 1 ~ 2 週間かかります。

あなたのシート装置はリサイクル材料を扱うことができますか?

はい、当社の機械はバージン材料とリサイクル材料の混合物を処理するように設計されています。 SE-3500 以降のシリーズは、潜在的な汚染や粘度の変動に対処するための強化されたスクリュー設計と濾過システムを備えているため、リサイクル内容の一貫した処理に推奨されます。

シートの厚さはどのように管理、維持されているのでしょうか?

シートの厚さは、さまざまな要素の組み合わせによって正確に制御されます。カレンダー ロール間のギャップはマイクロメーターで調整されます。これに、引き取りユニットからの一定の引張速度と押出機からの安定した溶融圧力が組み合わされて、シート幅全体にわたって均一な厚さが確保されます。ベータまたはレーザーゲージによるリアルタイム監視を統合して閉ループ制御を行うことができます。

最適なパフォーマンスを得るにはどのようなメンテナンス スケジュールが必要ですか?

事前のメンテナンス スケジュールは非常に重要です。毎日の点検には、給餌口の清掃やヒーターの点検が含まれます。毎週のタスクには、ギアボックスのオイルレベルとベルトの張力のチェックが含まれます。スクリューやバレルの検査を含むより徹底したメンテナンスは、ポリマーの磨耗性に応じて 3 ~ 6 か月ごと、または 500 ~ 1000 トンの材料を加工した後に実行する必要があります。

これらのマシンのエネルギー消費プロファイルはどのようなものですか?

エネルギー消費は主にメイン駆動モーターと加熱/冷却システムによって発生します。たとえば、ミッドレンジ SE-3500 モデルの接続負荷は約 180 kW です。実際の消費量は、処理される材料と生産率によって異なります。当社の新しいモデルの多くは、エネルギー効率の高い AC ドライブと最適化された加熱ゾーンを備えており、出力 1 キログラムあたりの全体的な kWh を削減します。

オペレーター向けのトレーニングを提供していますか?

包括的なトレーニングは当社のサービスの標準的な部分です。詳細な操作マニュアル、最大 3 人のオペレーターに対する試運転中のオンサイト トレーニング、およびリモート サポートを提供します。このトレーニングでは、機械の操作、基本的なトラブルシューティング、安全手順、日常的なメンテナンス作業について説明します。

この機械は多層シートまたは共押出シートを製造できますか?

当社の標準モデルは単層シート生産用です。ただし、当社では、2 台以上の押出機とマルチマニホールド ダイを組み合わせた特殊な共押出ラインを提供しています。これにより、特定のバリア特性や美的特性を目的として、バージン材料の表面層を備えた再生コアなど、さまざまな材料を使用した層状シートの製造が可能になります。

どのような安全機能が設計に組み込まれていますか?

安全は最も重要です。当社の機械には、複数の場所にある緊急停止ボタン、開いたときに機械をシャットダウンする連動安全ガード、モーターとヒーターの過熱保護、および電気的故障検出が含まれています。安全な作業環境を確保するために、CEなどの国際安全規格に準拠しています。

- View as

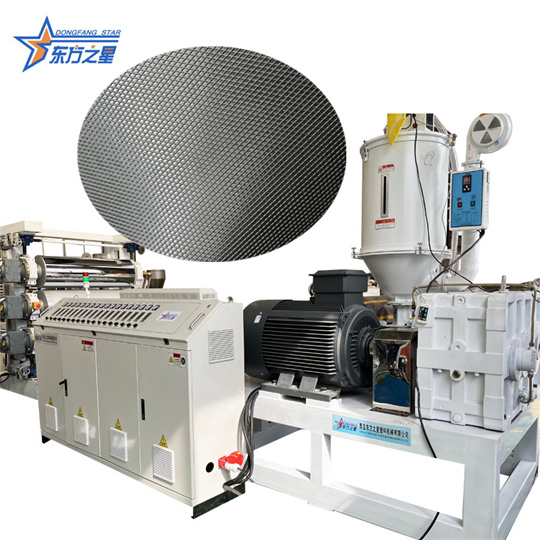

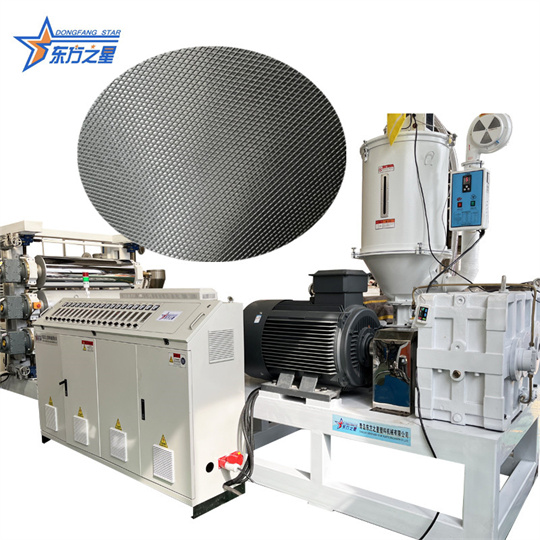

軟質PVC滑り止めプレート押出機装置

軟質PVC滑り止めプレート押出機装置:装置は主に単軸押出機、3ローラーカレンダー、6メートルの冷却装置で構成されています。 ブラケット、ゴムローラー牽引機、シャーリングマシン、ベルトコンベア装置。

続きを読むお問い合わせを送信PA POMシート押出機

PA POMシート押出機は、単軸押出機、三本ローラーカレンダー、自動トリミング装置付き冷却ブラケット、ゴムローラー牽引機、巻取機から構成されています。お客様のさまざまなご要望に応じて、さまざまな仕様の製品を生産することができます。滑らかな表面、オレンジピール表面、マットな表面など、さまざまな表面のシートを製造できます。

続きを読むお問い合わせを送信軟質塩ビシート単軸押出機製造機

軟質PVCシート単軸押出機製造機:この装置は主に120単軸押出機、三本ローラーカレンダー、冷却ブラケット、ゴムローラー牽引機、せん断機、およびコンベアベルト装置で構成されています。 PVCタートルバックパネル装備品の標準幅は1000mmです。厚さは6mmです。 PVC帯電防止押出機ボード設備は、タートルパターン、オレンジピールパターン、チェックパターンなどのさまざまなテクスチャを生成できます。 PVCタートルボード装置は、顧客の要件に応じて加工およびカスタマイズできます。

続きを読むお問い合わせを送信PVC帯電防止シート押出機装置

PVC帯電防止シート押出機装置:この装置は主に120単軸押出機、三本ローラーカレンダー、冷却ブラケット、ゴムローラー牽引機、せん断機、コンベアベルト装置で構成されています。 PVCタートルバックパネル装備品の標準幅は1000mmです。厚さは6mmです。 PVC帯電防止押出機ボード設備は、タートルパターン、オレンジピールパターン、チェックパターンなどのさまざまなテクスチャを生成できます。 PVCタートルボード装置は、顧客の要件に応じて加工およびカスタマイズできます。

続きを読むお問い合わせを送信軟質塩ビシート押出機

軟質塩ビシート押出機:装置は主に120単軸押出機、三本ローラーカレンダー、冷却ブラケット、ゴムローラー牽引機、せん断機、コンベアベルト装置で構成されています。 PVCタートルバックパネル装備品の標準幅は1000mmです。厚さは6mmです。 PVC帯電防止押出機ボード設備は、タートルパターン、オレンジピールパターン、チェックパターンなどのさまざまなテクスチャを生成できます。 PVCタートルボード装置は、顧客の要件に応じて加工およびカスタマイズできます。

続きを読むお問い合わせを送信軟質PVC帯電防止押出機装置

軟質PVC帯電防止押出機装置:この装置は主に120単軸押出機、三本ローラーカレンダー、冷却ブラケット、ゴムローラー牽引機、せん断機、コンベアベルト装置で構成されています。 PVCタートルバックパネル装備品の標準幅は1000mmです。厚さは6mmです。 PVC帯電防止押出機ボード設備は、タートルパターン、オレンジピールパターン、チェックパターンなどのさまざまなテクスチャを生成できます。 PVCタートルボード装置は、顧客の要件に応じて加工およびカスタマイズできます。

続きを読むお問い合わせを送信